RCO蓄熱催化燃燒爐

蓄熱(rè)式催化氧化裝置(RCO)是(shì)在催化氧化和蓄熱式焚燒(shāo)法(RTO)的基礎上,采用(yòng)了一係列節能設計(jì)和材料選擇繼(jì)而發展成為現代先進的(de)有機廢氣處理技術(shù)。它的先進性主要表現在:低溫氧化(250~300℃)條件,避免了RTO由於高溫(760~800℃)而產生(shēng)NOx二次氣態汙染物,符(fú)合國際上越來越嚴格的環保法規要求(qiú),同時大幅降低運行溫度使運(yùn)行能量大量節約。

設備用途:

RCO用(yòng)於有機廢氣的治理;適應於同一生產線上,因產品(pǐn)不同,廢氣成分經常發生變化或廢氣濃度波動較大的(de)場合;應用行業包括石(shí)油、化工、橡膠、油漆、塗裝、家具、印製鐵罐、印刷等行業(yè)中(zhōng)產生的有機廢氣的淨化處理,此外RCO還適應於(yú)汙水處理站的除臭、烘箱產生的有機廢氣的淨化(huà)處(chù)理,處理後的氣(qì)體可回用,對設備加熱,減少了烘箱需(xū)要的加熱能(néng)量,達到(dào)節能(néng)減排的目的;

工作原理:

RCO工藝的原理是(shì)以較低溫度有機廢氣(250~300℃)在催化劑的作用(yòng)下將氣態汙染物完全氧化,其去除效率(lǜ)可(kě)達99%以(yǐ)上,同時熱回收效(xiào)率可以(yǐ)達到90%以上。RCO的熱(rè)回收是利用陶瓷材料的高熱傳導係數特性作為熱交換介質,以得(dé)到較完整(zhěng)的熱能(néng)傳導率。蓄熱催(cuī)化氧化裝(zhuāng)置在一個固定床反應器中把化學反應和蓄熱熱交換結合起來,大大提高了(le)熱能的利用率,反應熱回收率(lǜ)高,達到節能減排功(gōng)效。淨化(huà)有機廢氣後的產物為無害的CO2和H2O,不會造成(chéng)二次汙染。在淨化高濃度廢(fèi)氣時可從反應器中(zhōng)部高溫區移出(chū)部分反應熱,能在淨化廢氣的同時生產較高品位的熱能而獲得經濟效益。對於(yú)簡單(dān)可逆放(fàng)熱反應,由於出口(kǒu)溫度較(jiào)低從而可以得到(dào)比最優定態操作(zuò)更高的單程轉化率,對於複雜反應可以改善過程的選擇性或提高收率。RCO催化燃燒設備內的催化劑采用貴金屬蜂窩陶瓷催化劑,具(jù)有較強催化活性的特點,去除率≥95%以上 。

蓄熱催化爐主要由內膽、外殼(ké)、催化劑、蓄熱體、溫度、壓力傳感器、旋轉換向閥和防(fáng)爆口等(děng)組成。

技術(shù)特點:

A、操作方便:設備工作時,實現自動(dòng)控製。

B、能耗低:設備啟動,僅需15~30分鍾升溫至起(qǐ)燃溫度(有(yǒu)機(jī)廢(fèi)氣濃度高時,運行(háng)耗能僅為風機功率)。

C、安全可靠:設備(bèi)配有阻火除塵係統、防爆泄壓係統、超溫(wēn)報警(jǐng)係統(tǒng)。

D、阻力小(xiǎo)、淨化效率高:采用先進的貴金屬鈀、鉑浸漬的蜂窩陶瓷催化劑。

E、餘熱回用:餘熱可返回烘道,降低原烘道中消耗功率;也可作其它方麵的熱源。

F、使用壽命長(zhǎng):催化劑一般4年更換,並(bìng)且載體可再生(shēng)。

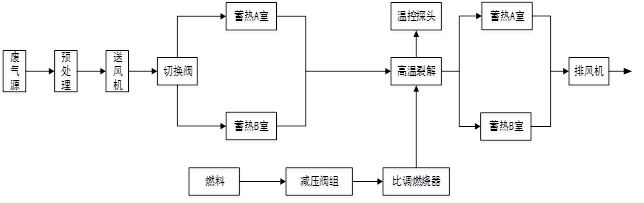

工藝流程圖:

設備參數:

處理廢氣量 | 200~8000Nm³/h | ||||||||

處理對象 | 苯、酮、醇、醛、醚、酚、烷類等有機混合氣體 (不含有磷、鉍、砷(shēn)、銻、汞、鉛、錫、鋅) | ||||||||

廢氣濃度範圍 | 200~10000mg/m3(混合廢氣<1/4爆炸下限) | ||||||||

預熱溫度 | 200~300℃ | ||||||||

淨(jìng)化率 | ≥97% | ||||||||

產品型(xíng)號 | HCH -20 | HCH -50 | HCH -100 | HCH -200 | HCH -300 | HCH -500 | HCH -800 | ||

處理風量(Nm3/h) | 200 | 500 | 1000 | 2000 | 3000 | 5000 | 8000 | ||

啟動功率(KW) | 18 | 27 | 36 | 48 | 60 | 84 | 150 | ||

風 | 風量(liàng)(m3/h) | 600 | 2706 | 3585 | 5737 | 6984 | 9474 | 12959 | |

全壓(yā)(Pa) | 1667 | 1667 | 1726 | 1840 | 1844 | 2402 | 2402 | ||

功率(KW) | 2 | 4 | 4 | 5.5 | 5.5 | 11 | 15 | ||